在制造過程和質量管理體系中實施質量控制和保證方法,確保最終產品滿足客戶要求和滿意度。表面缺陷檢測系統可以使用圖像數據進行檢查和分類,以提供高質量的產品。隨著人工智能的發展,實時缺陷檢測通過傳感器和 預訓練 AI 模型 實現了優化和自動化,以實現可復制的質量控制。

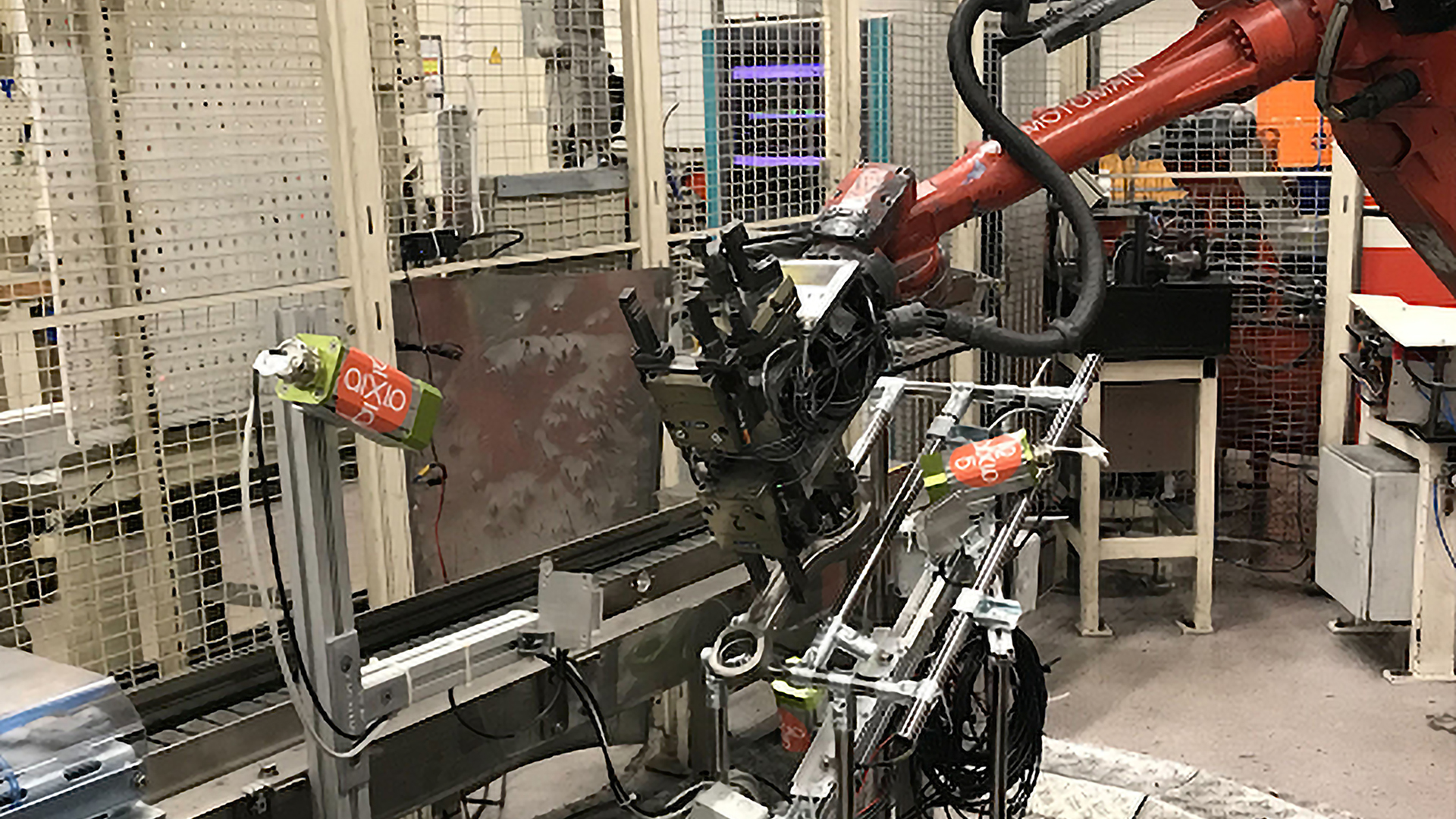

瑞典公司 Sansera(柴油發動機連桿生產商)與 AI 公司 Aixia 合作,使用計算機視覺在其生產過程中實施自動化的深度學習缺陷檢測系統。

在公共汽車、卡車和船舶上發現,制造生產過程中的每根桿都必須具有高質量、一致性、可靠性和文件記錄。高分辨率視覺檢測系統必須實時檢測和分類缺陷。

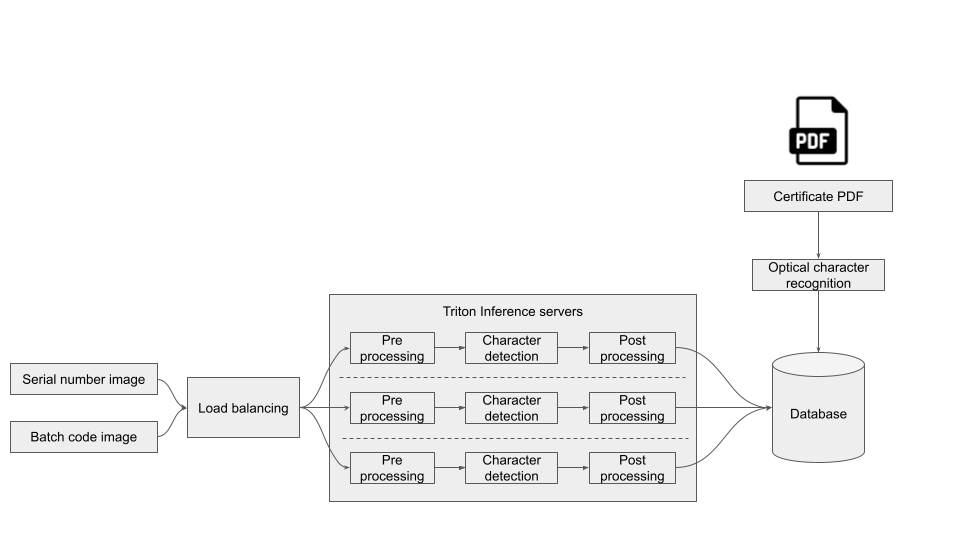

為了幫助 Sansera 實現其制造過程質量控制目標,愛夏公司在 Sansera 的生產現場開發并部署了一條棒材檢驗和檢測管道。管道的核心是 NVIDIA Triton 推理服務器 部署在 NVIDIA Jetson edge AI 平臺 和數據中心服務器。它在 x86 服務器上實現,使用 NVIDIA A10 GPU 進行推理。

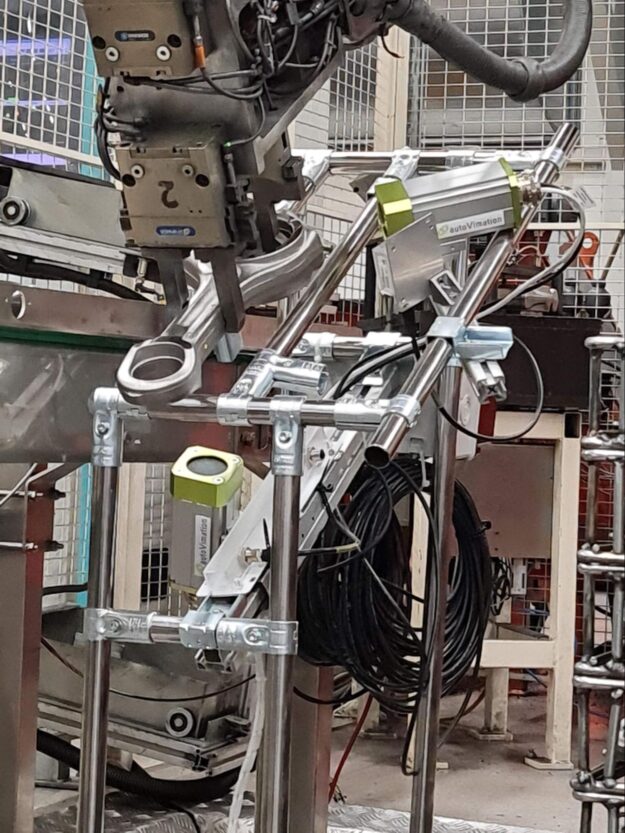

使用質量視覺檢測系統,機器人將連桿提升并顯示到一組支持 AI 的攝像頭上。攝像頭拍攝多張照片以捕捉印記和序列號,這些印記和序列號通過基于 AI 的計算機視覺模型發送,以便在受控的照明環境中進行檢查。評估按順序進行,結果提供質量控制文件。每個攝像頭視圖執行幾個深入學習推斷。

每個連桿在釋放前都經過檢查并做好記錄。此推理工作流的工作是檢測印記,檢查其質量,并為產品文檔提供必要的詳細信息。該工作流在 NVIDIA Triton 推理服務器上部署和優化,使用不同的框架,并以簡化的方式整合質量用例。

預處理和后處理中的多個模型都整合在一個服務器實例中。

使用 NVIDIA Triton ?聲波風廓線儀,愛夏可在數據中心使用高性能 GPU 或在靠近數據的邊緣使用 Jetson 邊緣 AI 平臺部署預訓練模型的優化版本。

進一步了解如何使用 NVIDIA Triton 和 NVIDIA Jetson 在邊緣運行模型。

?